[tintuc]

2.0 CÔNG VIỆC VÀ VẬT LIỆU NỀN

2.1 Công việc

Con lăn đỡ làm việc trong môi trường nhiệt độ cao (bức xạ nhiệt), nhiệt độ thay đổi và chịu lực nén từ trọng lượng của trọng lượng phôi thép cộng với ma sát lăn giữa bề mặt con lăn và bề mặt phôi thép chạy qua. Đó tất cả là những nguyên nhân gây mòn, thủng vỡ trên bề mặt của con lăn có thể xảy ra trong quá trình làm việc. Đó cũng là cơ sở cho việc lựa chọn vật liệu hàn va kỹ thuật hàn phù hợp cho việc phục hồi bề mặt và kích thước của con lăn.

2.2 lớp vật liệu nền của con lăn

Tài liệu này đề cập đến việc hàn đắp cho con lăn đỡ trong ngành sản xuất thép. Loại vật liệu sử dụng trong quy trình này được đề cập tại tiêu chuẩn EN 10269, 16CrMo44, 25CrMO4, 42CrMo4hoặc loại tương đương. Thành phần tỉ lệ của các loại thép được đề cập như trong bảng 1

Bảng 1: Thành phần hóa học của vật liệu cơ bản

Bảng 1: Thành phần hóa học của vật liệu cơ bản3.0 VẬT LIỆU HÀN ĐĂP

Dây hàn D430, D414 được khuyến nghị dung trong hàn sửa chữa bề mặt của những loại con lăn này.

Trong đó, Dây hàn D430 được sử dụng cho hàn lớp hàn lót. Kim loại hàn được sử dụng đặc biệt cho con lăn với loại vật liệu nền 42CrMo4 hoặc thành phần tương đương loại mà có hàm lượng cac-bon lớn 0.3%. Đây hàn D414N được sử dụng cho các lớp hàn đắp sau đó. Tùy thuộc và chiều dầy đắp mong muốn, số lớp hàn có thể là 2 hoặc lớn hơn.

Với những loại con lăn 16CrMo44 và 25CrMo4, dây hàn hợp kim D430 có thể được sử dụng trực tiếp sau khi bề mặt đã được làm thật sạch trước khi hàn mà không cần sử dụng lớp hàn lót.

Kim loại mối hàn từ dây D430 chứa thành phần cac-bon thấp, silicon thấp, hợp kim Chromium, Molydenum thấp, kim loại hàn thấp. và dây D414 có lượng cac-bon trung bình, kim loại hàn thép Mác-ten-xít có bổ sung thêm Nickel, Molydenum và Vanadium. Kim loại hàn cũng bao gồm việc bổ sung thêm 1 lượng có kiểm soát Nitrogen. Sự kết hợp vật liệu hàn này mang lại cho lớp vật liệu hàn đắp cấu trúc nhiệt luyện cac-bon trung bình như trong cấu trúc của thép Mac-ten-xit. Do đó, nó được thiết kế cho các loại vật liệu có tính chất cứng và Dai. Việc bổ sung Nitrogen trong khi hàn sẽ làm cho lớp hàn đắp cứng hơn và chống mòn tốt hơn trong các ứng dụng làm việc dưới áp lực cao và nhiệt độ cao, nhiệt độ theo chu trình.

4.0 KĨ THUẬT VÀ THÔNG SỐ HÀN

Điểm ưu việt của dây hàn hợp kim SAW là lớp hàn đắp có đường hàn với tỉ lệ cao hơn (độ rộng, chiều cao). Lớp hàn đắp cũng có được hàn thống nhất giữa vùng đỉnh và vùng chân mối hàn. Một biểu đồ phác thảo của bề mặt lớp đắp có đường hàn của quy trình hàn đắp con lăn được thể hiện như Hình 1. Nhìn chung, chiều cao được đắp của quá trình hàn dưới lớp thuốc (SAW) sẽ thấp hơn so với các quá trình hàn tương khác với cùng một số lớp hàn.

Đối với lớp đắp, việc chồng lớp các đường liền kề có thể giảm đáng kể biến dạng của kết cấu hàn (hình 1). Do đó, việc định vị dây trong suốt quá trình hàn sẽ làm đảm bảo độ chồng lớp đường hàn cao hơn (xấp xỉ 50%) để giảm biến dạng của kết cấu được thể hiện trong hình 2.

Hình 2 - Ảnh hưởng của việc chồng lớp hàn (bước nhảy) đối với biến dạng hàn

5.0 SỰ XỬ LÍ NHIỆT SAU KHI HÀN VÀ BIỆN PHÁP KHỬ ỨNG SUẤT DƯ

Việc hàn là quá trình cấp nhiệt vào kết cấu hàn, nó sẽ hình trong trong kết cấu ứng suất dư sau khi kết thúc công việc hàn. Nhiệm vụ của công tác sử lý nhiệt là giảm ứng suất dư và sắp xếp lại cấu trúc của tổ chức kim loại hàn. Với những Con lăn nhỏ (cán thép) có thể sử dụng lò để thực hiện công việc này. Đối với con lăn kích thước lớn (con lăn đỡ lò) toàn bộ bề mặt sau khi hàn phải được xử lý nhiệt và kiểm soát nhiệt độ bằng máy xử lý nhiệt sáu kênh. Quy trình kiểm soát nhiệt được thực hiện như sau:

- Đưa nhiệt động lên 400-450 độ và giữ ở nhiệt độ đó trong vòng từ 6-8 giờ.

- Nhiệt độ con lăn trước khi thực hiện phải thấp hơn 100 độ

- Tốc độ nung nóng (tăng nhiệt) và làm nguội (giảm nhiệt) tối đa là 100 độ/giờ

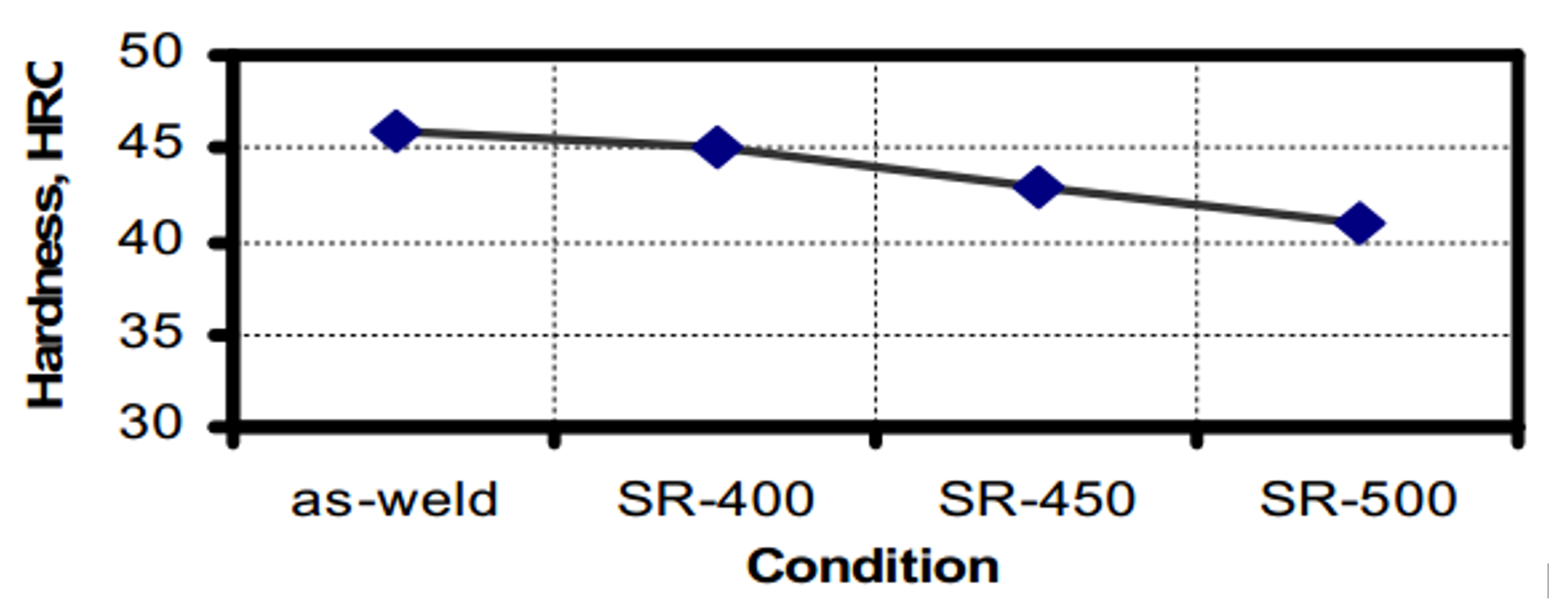

Độ cứng của bề mặt con lăn sau khi xử lí nhiệt sau khi hàn được thể hiện trong hình 4. Độ cứng đạt được sau khi xử lý nhiệt là 40-42 HRC. Việc kiểm soát nhiệt độ là đặc biệt quan trọng. Vì nếu nhiệt độ vượt quá giớ hợn trên (>450 độ) tổ chức tế vi lớp hàn đắp sẽ bị làm thô các cấu tạo vi lượng và làm mềm kim loại hàn.

Hình 4: Biểu đồ ảnh hưởng của nhiệt độ xử lý nhiệt và độ cứng bề mặt lớp hàn đắp

6.0 TÓM TẮT CÁC BƯỚC HÀN HÀN

Quy trình hàn được khuyến nghị cho hàn đắp phục hồi cho con lăn đỡ bao gồm các bước đề cập dưới đây

6.1 Chuẩn bị bề mặt:

Con lăn cần được được kiểm tra trước khi tiến hành công việc hàn bề mặt. Bề mặt con lăn phải được làm sạch khỏi bụi bẩn, rỉ sét, dầu mỡ…

Kiểm tra (Siêu âm) toàn bộ cả trên bề mặt và bên trong kết cấu. Trong trường hợp có tồn tại vết nứt, nó cần được thổi bỏ và sửa chữa lại bằng dây hàn bù.

6.2 Khử ứng suất trước khi hàn

Con lăn sau khi làm việc từ khi cấp mới đã có tồn tại ứng suất dư và bề mặt đã bị biến cứng một phần. Do đó, Con lăn, tốt hơn hết, là nên được giảm ứng lực từ 400-450 độ trong khoảng 1 giờ cho mỗi 1 inch độ dầy và làm mát từ từ để giảm ứng suất dư có sẵn.

6.3 Gia nhiệt và duy trì nhiệt:

Gia nhiệt tối thiều tới 250 độ trước khi bắt đầu hàn và duy trì nhiệt độ tương tự (không vượt quá 250 độ) trong suốt quá trình hàn.

6.4 Hàn

Phụ thuộc vào thành phần cấu tạo của con lăn, quy trình hàn sử dụng với lớp lót của D430 và các lớp hàn đắp D414

Với thông số hàn tối ưu, mỗi lớp hàn sẽ dầy thêm 2-3mm trên đường kính của con lăn. Thông số hàn như đề cập ở Quy trình hàn.

Nhiệt độ duy trì ở mức 250 độ sẽ được duy trì trong suốt quá trình hàn.

6.5 giảm ứng lực sau khi hàn:

Sau khi hàn con lăn phải được tiến hàn xử lý nhiệt nhằm khử ứng suất dư trong kết cấu và sắp xếp lại tổ chức tế vi của kim loại hàn.

6.6 Gia công bề mặt sau khi hàn

Con lăn sau khi được xử lý nhiệt sẽ được gia công hoàn thiện lại bề mặt cho đến khi đạt được kính thước mong muốn. Các thống số bề mặt: Kích thước, độ nhám bề mặt, độ đồng tâm phải được kiểm soát chặt chẽ để đảm bảo các thong số vận hành của con lăn sau khi phục hồi. Điều này ảnh hưởng rất lớn đến tuổi thọ của con lăn sau khi phục hồi.

6.7 Kiểm tra:

- Các biện pháp kiểm tra sau khi hàn sẽ được thực hiện:

- Kiểm tra không phá hủy (PT & UT) Thực hiện trước khi gia công bề mặt.

- Kiểm tra kích thước con lăn

- Kiểm tra độ tròn và đồng tâm của con lăn.

7.0 CÁC LƯU Ý KHI THỰC HIỆN

Trong suốt ứng dụng đắp phục hồi, nên làm theo cảnh báo dưới đây để nhằm đạt được kết quả như mong đợi

- Làm sạch con lăn trước khi hàn

- Giảm ứng suất dư của con lăn trước khi hàn

- Gia nhiệt con lăn tới 250 độ và duy trì nhiệt độ đó trong suốt quá trình hàn.

- Con lăn ở bên trong lò sẽ phải đặt trong 1 vị trí hợp lí trong hoặc giữa để có được luống nhiệt đều và tốt hơn xung quanh chúng.

- Kiểm soát chặt chẽ quá trình xử lý nhiệt đảm bảo sự đồng đều của toàn bộ bề mặt con lăn. Tốc độ nung nóng và làm nguội không vượt quá 100 độ/giờ.

- Trong suốt quá trình xử lý nhiệt, sau khi làm nguội xuống 100 độ C, con lăn sẽ được cho phép làm nguội thông thường (air-cool) tới nhiệt độ phòng. Độ cứng đạt được thực sự chỉ có sau khi làm mát tới nhiệt độ trong phòng (25-30 độ C).

8.0 ĐẶC ĐIỂM NỔI BẬT CỦA DÂY HÀN D-430 VÀ D414

- Là một loại dây hợp kim với lượng cac-bon thấp (<0.05%), lượng Silicon thấp (<0.4%) có bổ sung thêm Chromium, Nickel và Molybdenum.

- Bề mặt lớp đắp đồng đều, độ liên kết tốt hơn và đồng đều về độ cứng.

- Kim loại hàn lớp đắp không bị nứt vỡ và sau khi xử lí giảm ứng lực sẽ hình thành cấu tạo tổ chức tế vi ổn định.

- Chống mòn tối ưu

- Bề mặt lớp đắp có khả năng chống mài mòn trong điều kiện làm việc khí hậu bình thường.

- Tỉ lệ lớp đắp tốt đáng kể với thông số hoạt động bình thường (xấp xỉ 6.0 kg/1 giờ hồ quang với dây đường kính 2.4mm)